Перейти к:

Оценка свойства безотказности элементов системы верхнего привода по результатам эксплуатации на нефтяных месторождениях Западной Сибири

https://doi.org/10.35266/1999-7604-2024-3-1

Аннотация

Системы верхнего привода (СВП), смонтированные на мобильных буровых комплексах, применяются для ремонта нефтяных и газовых скважин. Собраны и проанализированы данные по причинам и времени простоев более 60 единиц систем верхнего привода, эксплуатируемых на месторождениях Западной Сибири. СВП эксплуатируются в неблагоприятных условиях внешней среды с высоким уровнем и нестационарностью действующих нагрузок и, как следствие, зачастую с недостаточным уровнем функциональной надежности, что приводит к большим объемам ремонтно-восстановительных работ с частой заменой отработавших свой ресурс элементов. Отказ элементов СВП приводит к остановке всего технологического процесса ремонта скважин и, как следствие, к большим экономическим потерям, поэтому одним из важных направлений в проблеме управления надежностью СВП является совершенствование методов обоснования и анализа показателей надежности по статистическим данным реальной эксплуатации. Выполнен расчет показателей надежности и определены законы распределения, позволяющие качественно оценить функциональную надежность элементов СВП, что позволит принимать обоснованные решения при обеспечении требуемого уровня надежности.

Для цитирования:

Антонюк П.В., Острейковский В.А., Сорочкин А.В. Оценка свойства безотказности элементов системы верхнего привода по результатам эксплуатации на нефтяных месторождениях Западной Сибири. Вестник кибернетики. 2024;23(3):6-15. https://doi.org/10.35266/1999-7604-2024-3-1

For citation:

Antonyuk P.V., Ostreikovsky V.A., Sorochkin A.V. Assessment of failure free properties of elements of the top drive system based on operating data of oil fi elds in Western Siberia. Proceedings in Cybernetics. 2024;23(3):6-15. (In Russ.) https://doi.org/10.35266/1999-7604-2024-3-1

ВВЕДЕНИЕ

Ежегодно растущая потребность в нефтяных и газовых продуктах и истощение имеющихся месторождений приводит к повышению рентабельности добычи «трудноизвлекаемых запасов». Для добычи «трудноизвлекаемых запасов» нефти и газа и строительства вертикальных, наклонно-направленных и горизонтальных скважин применяют системы верхнего привода (СВП) [1–3]. СВП – механизм, обеспечивающий вращение буровой колонны (ремонтного инструмента и др.), включающий верхний привод с приводом индивидуальным или от общего энергоблока и трансмиссии.

СВП, смонтированные на стационарных или мобильных буровых комплексах, значительно повышают скорость и безопасность проведения работ, расширяют технологические возможности, ранее недоступные, в сравнении с технологией бурения с применением роторного стола, уже ставшей традиционной. При этом повышается (усложняется) технический и технологический уровень эксплуатации и обслуживания бурового оборудования.

Основным преимуществом применения СВП являются:

– высокая скорость и безопасность выполнения технологических операций;

– значительное снижение вероятности «прихвата» бурильной колонны;

– расширенные технологические возможности (зарезка боковых стволов, наклонно-направленное бурение);

– возможность задавать и контролировать величину крутящего момента и частоту вращения;

– возможность тормозить и удерживать бурильную колонну в заданном положении, плавно снимать реактивный момент;

– возможность производить спуск обсадных труб в зонах осложнений за счет вращения и промывки;

– возможность герметизировать внутритрубное пространство двумя шаровыми кранами (гидравлическим и механическим), что позволяет снизить вероятность выброса из скважины через бурильную колонну.

Выше представленные технологические возможности СВП позволили добраться до горизонтов, которые бы ранее оставались недоступными, а также повысить дебит скважин.

СВП – вертлюг, оснащенный гидравлическим или электрическим приводом, подвешиваемый за талевый блок и совершающий движение вдоль мачты буровой установки совместно с талевым блоком. Привод СВП позволяет вращать бурильную колонну с инструментом; вертлюг, совмещенный с приводом, осуществляет подачу бурового раствора одновременно с вращением, а также участвует в удержании всей колонны. Вращательный момент, развиваемый двигателем СВП, принимается направляющей и передается на мачту. В некоторых СВП в качестве направляющих, помимо балки, применяют стальной талевый канат.

На рынке существует большое количество производителей СВП – США, Германия, Франция, Китай. Помимо иностранных производителей разработкой и изготовлением занимается и отечественный производитель – например, ОАО «Электромеханика» в городе Санкт-Петербург, выпускающее целую линейку СВП грузоподъемностью от 80 до 320 т [1–7].

Высокая конструктивная сложность СВП требует особого внимания как на этапе проектирования и изготовления, так и на этапе эксплуатации, технического обслуживания и ремонта. Отказ СВП при бурении означает огромные финансовые потери, включающие в себя стоимость простоя, запасных частей, ремонтно-восстановительных работ, ликвидации последствий аварии (в случае возникновения). Большие экономические потери, нефтяное загрязнение крупных участков местности, человеческие жертвы, потеря дорогостоящего нефтегазодобывающего оборудования – вот характерные результаты отказов элементов СВП.

Поэтому дальнейшее повышение надежности, безопасности и рентабельности эксплуатации СВП, входящих в состав буровых комплексов, является одной из приоритетных задач нефтегазодобывающих предприятий.

МАТЕРИАЛЫ И МЕТОДЫ

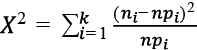

Исходя из структурной схемы (рис. 1), причины и время простоев, связанных с отказами СВП в период 2013–2018 гг., были распределены по подсистемам и представлены на рис. 2–3. Наименьшее влияние на время/количество простоев оказывают отказы элементов трансмиссии – 1 % / 1 %; переводника – 1 % / 1 %; шарового крана – 4 % / 3 %; двигателя – 8 % / 8 %; вертлюга – 11 % / 15 %; наибольшее влияние оказывают отказы элементов гидравлической системы – 47 % / 43 % и электрической системы – 18 % / 19 %.

Большое влияние элементов гидравлической системы объяснимо тем, что СВП, по сути, представляет собой гидравлическую станцию с гидравлическим приводом, т. е. гидравлическая система составляет значительную часть и является основной работающей подсистемой; также большое количество отказов наблюдается в элементах вертлюга и электрической системы.

На основе статистических данных по простоям и отказам было вычислено среднее время восстановления подсистем СВП в работоспособное состояние (табл. 1).

Значительное время затрачивается на восстановление в работоспособное состояние подсистем шарового крана – 9,7 часа на 1 отказ, самое минимальное время затрачивается на восстановление элементов вертлюга – 5,1 часа на 1 отказ, на восстановление оставшихся подсистем затрачивается от 6,2 до 7,8 часа на 1 отказ.

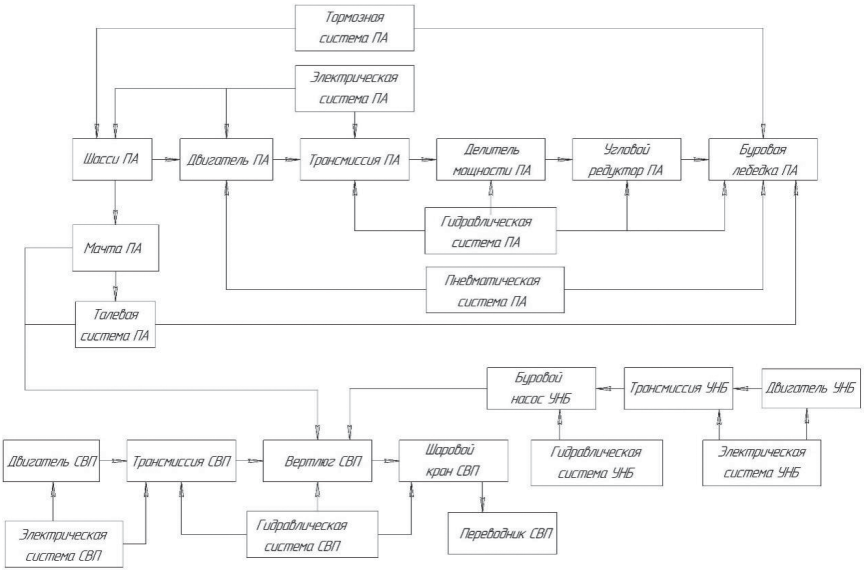

Для более детального анализа причин отказов СВП отказы элементов разнесены по подсистемам (рис. 4). Наибольшее количество отказов СВП связано с отказами гидравлической системы (около 40 %) и верхнего силового привода (ВСП) (32 %). Также зафиксированы отказы гидробазиса, генератора, насоса, шарового крана (они не превышают 1 %), отказы электрической системы (9 %), ДВС и трубы грязевой (5 %), каретки (3 %) и гидротормоза (2 %).

Значительное количество отказов, наблюдаемое в гидравлической системе, связано с конструктивными особенностями и загруженностью гидравлической системы, т. к. основная рабочая функция (вращение буровой колонны) выполняется гидравлическим приводом со значительным количеством элементов гидравлической системы (рукава высокого давления, насосы, клапаны, гидромоторы, гидрораспределители, дросселя), также по той причине, что в связи с высоким уровнем автоматизации процессов управления и обеспечения безопасности проведения работ наблюдается достаточно большое количество отказов электрической системы.

Из рис. 2–4 видно, что не все отказы приводят к простоям. Так, например, на шаровой кран приходится 1 % отказов, 3 % простоев и 4 % времени простоев, что объяснимо невозможностью устранения неисправности в течение короткого промежутка времени непосредственно на месте проведения работ и высокой стоимостью запасных частей; 9 % отказов электрической системы приводит к 19 % количества простоев и 18 % времени простоев, что объясняется высокой сложностью поиска и устранения неисправности; 5 % отказов ДВС приводит к 8 % количества и времени простоев; 32 % отказов ВСП приводит к 15 % количества простоев и 11 % времени простоев, что говорит о достаточно быстром устранении неисправностей непосредственно на месте проведения работ и о достаточно высокой скорости обнаружения неисправности. Также хочется отметить фактор наличия требуемого ремонтного резерва непосредственно на месте проведения работ, а также допускаемой возможности работы оборудования СВП при незначительных неисправностях до завершения операций по текущему или капитальному ремонту скважин. В дополнение хочется отметить необходимость проведения ремонтно-восстановительных работ и формирование ремонтного запаса непосредственно на месте проведения работ; так, при 5 % отказов грязевой трубы простоев по причине отказов грязевой трубы не зафиксировано. Таким образом, сбор, хранение и анализ статистических данных по отказам и простоям оказывают значительное влияние на эффективность и рентабельность эксплуатации СВП и бурового оборудования.

Определение законов распределения случайной величины выполнялось на основе статистических данных эксплуатации СВП. Сбор, хранение, обработка и анализ статистических данных эксплуатации СВП проводились с помощью программного обеспечения Microsoft Excel, Statistica, Mathcad [8–10]. Работоспособность узлов и механизмов СВП рассматривалась как отдельно по узлам и механизмам, так и по системам в целом.

В процессе обработки и анализа статистических данных было необходимо проверить гипотезы о виде законов распределения с определением эмпирических законов распределения [11].

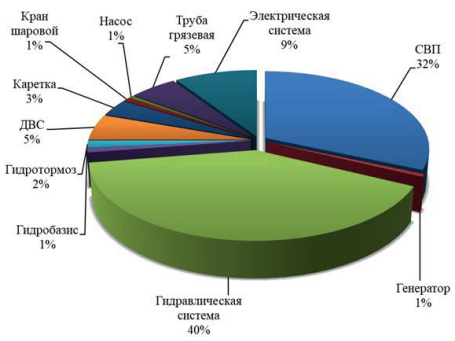

При обработке статистических данных по показателям надежности для оценки значимости различий между фактическим (выявленным в результате исследования) количеством исходов или качественных характеристик выборки, попадающих в каждую категорию, и теоретическим количеством, которое можно ожидать в изучаемых группах при справедливости нулевой гипотезы [8–16], используют критерий согласия Пирсона (критерий χ2 – хи-квадрат):

, (1)

, (1)

где ni – опытная частота в i-м интервале статистического ряда;

npi – теоретическая частота (рассчитанная по закону распределения) в i-м интервале;

k – число интервалов укрупненного статистического ряда.

Рассчитав χ2 и количество степеней свободы υ, определяют P(χ2) того, что χ2 не превысит заданного значения χ20.

Одной из задач обработки статистических данных об отказах СВП для оценки показателей надежности является получение функции распределения случайной величины.

Рис. 1. Структурная схема мобильного бурового комплекса

Примечание: составлено авторами.

Таблица 1

Среднее время восстановления в работоспособное состояние

|

Наименование |

Среднее время восстановления, час |

|

Двигатель |

6,2 |

|

Трансмиссия |

7,8 |

|

Гидравлическая система |

7,4 |

|

Электрическая система |

6,2 |

|

Вертлюг |

5,1 |

|

Шаровой кран |

9,7 |

|

Переводник |

5,0 |

|

Прочие |

6,9 |

Примечание: составлено авторами.

Рис. 2. Время простоев из-за отказов подсистем СВП

Примечание: составлено авторами.

Рис. 3. Количество простоев из-за отказов подсистем СВП

Примечание: составлено авторами.

Рис. 4. Отказы СВП по подсистемам

Примечание: составлено авторами.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

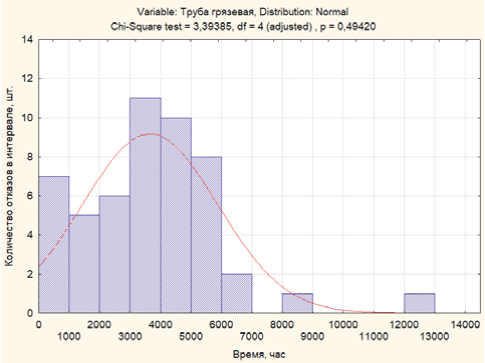

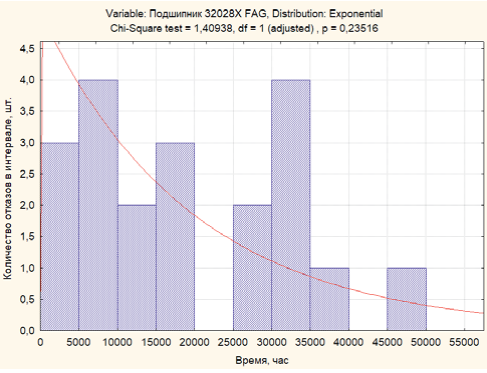

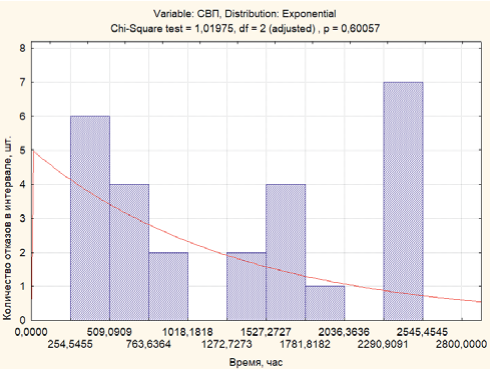

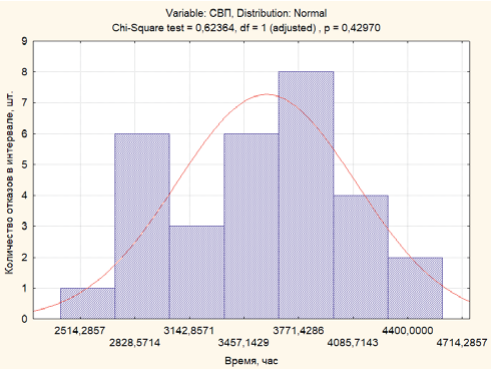

По результатам обработки статистических данных эксплуатации СВП были получены эмпирические функции распределения и выполнен расчет показателей надежности элементов СВП. Результаты представлены в табл. 2; результаты обработки данных в программе Statistica так же представлены в графическом виде (рис. 5–8).

С целью определения законов распределения случайной величины рассмотрен вариант деления времени эксплуатации на периоды.

Первый период эксплуатации соответствует периоду «приработки», находится в интервале времени до 2 500 часов и не противоречит экспоненциальному закону распределения случайной величины (рис. 7).

Второй период эксплуатации соответствует периоду приработки, «нормальной эксплуатации», находится в интервале времени от 2 500 до 4 500 часов и не противоречит нормальному закону распределения случайной величины (рис. 8).

Если принятие решения о справедливости гипотезы о законе распределения можно осуществить, ориентируясь на эмпирическое значение χ2, либо на расчетное значение вероятности P(χ2) с принятым уровнем значимости, принимая вероятностную точку зрения на происхождение данных, то дальнейшие суждения, основанные на представленных данных, будут иметь вероятностный характер. И с определенной вероятностью они могут оказаться неверными. Величина вероятности зависит от того, какой опасностью грозит ошибка; при проверке статистических гипотез полагают малой вероятностью, начиная с 0,05–0,01. Обычно при проверке статистических гипотез принимают три уровня значимости: 5 %-й (вероятность ошибочной оценки α = 0,05), 1 %-й (α = 0,01) и 0,1 %-й (α = 0,001). В промышленной статистике считается достаточным 5 %-й уровень значимости. При этом нулевую гипотезу не отвергают, если в результате исследования окажется, что вероятность ошибочности оценки относительно правильности принятой превышает 5 %, т. е. α > 0,05; если же α < 0,05, то принятую гипотезу следует отвергнуть на взятом уровне значимости. Ошибка при этом возможна не более чем в 5 % случаев, т. е. она маловероятна. При более ответственных исследованиях уровень значимости может быть уменьшен до 1 % или даже до 0,1 %. В пакете Statistica значение задаваемого уровня значимости не используется, как правило, в выходных данных содержатся выборочные значения статистики критерия и вероятность того, что случайная величина превышает это выборочное значение при условии, что верна гипотеза [8–10].

При n < 20, формулы для обычной (большой) выборки дают значительные неточности [17]. Так, в табл. 2 представлены результаты обработки статистических данных с помощью программы Statistica из 14 элементов с n < 20, и эмпирические данные только двух из них не противоречат теоретическому экспоненциальному закону распределения с вероятностью 0,23 ≤ P(χ2) ≤ 0,77 для подшипника B7032C и для подшипника 32028X FAG в период эксплуатации от 2 500 до 4 500 часов. Эмпирические данные не противоречат теоретическому экспоненциальному закону распределения с вероятностью P(χ2) = 0,6 для СВП в период эксплуатации от 2 500 до 4 500 часов при n = 26.

Из табл. 2 видно, что эмпирические данные не противоречат теоретическому нормальному закону распределения с вероятностью 0,42 ≤ P(χ2) ≤ 0,49 для трубы грязевой и СВП в период эксплуатации от 2 500 до 4 500 часов.

Таблица 2

Показатели безотказности элементов СВП

|

Наименование |

Кол-во отказов, n |

Средняя наработка на отказ, ч. Tср |

Среднее квадр. откл., ч. σт |

Коэффициент вариации |

Закон распределения |

χ2 |

P(χ2) |

|

Труба грязевая |

51 |

3653,18 |

2219,92 |

0,61 |

нормальный |

3,39 |

0,49 |

|

Гидробазис MFA |

11 |

26 282,18 |

12 948,61 |

0,49 |

– |

– |

– |

|

Подшипник B7032C |

19 |

20 458,10 |

15 643,47 |

0,76 |

экспоненциальный |

0,078 |

0,77 |

|

Кран шаровой |

10 |

27 283,20 |

16 335,97 |

0,60 |

– |

– |

– |

|

Ролик конусный ходовой |

14 |

33 372 |

16 198,80 |

0,60 |

– |

– |

– |

|

Гидравлический аксиально- |

5 |

38 035,2 |

21 115,54 |

0,55 |

– |

– |

– |

|

Подшипник роликовый NNU4928B/SPW33 |

15 |

22 638,4 |

14 705,3 |

0,65 |

– |

– |

– |

|

Подшипник 32028X FAG |

20 |

19 754,4 |

14 043,4 |

0,71 |

экспоненциальный |

1,4 |

0,23 |

|

Гидротормоз ORTLINGHAUS |

6 |

47 168 |

21 779,70 |

0,46 |

– |

– |

– |

|

Гидрораспределитель DHА |

5 |

48 235,2 |

2 101,02 |

0,04 |

– |

– |

– |

|

Подшипник 29403E |

8 |

25 887 |

18 206,09 |

0,70 |

– |

– |

– |

|

Индуктивный датчик |

10 |

24 096 |

15 999,64 |

0,66 |

– |

– |

– |

|

Ролик цилиндрический упорный |

11 |

38 203,6 |

13 823,65 |

0,36 |

– |

– |

– |

|

Подшипник FAG 32224A |

7 |

37 937,20 |

12 852,65 |

0,33 |

– |

– |

– |

|

Кольца седельные, шаровой затвор шарового крана |

5 |

40 396,80 |

8548,87 |

0,21 |

– |

– |

– |

|

СВП в период эксплуатации от 0 до 2 500 часов |

26 |

1316,3 |

813,75 |

0,61 |

экспоненциальный |

1 |

0,6 |

|

СВП в период эксплуатации от 2 500 до 4 500 часов |

30 |

3546,4 |

517,57 |

0,14 |

нормальный |

0,6 |

0,42 |

Примечание: составлено авторами.

Рис. 5. Гистограмма наработок на отказ трубы грязевой

Примечание: составлено авторами.

Рис. 6. Гистограмма наработок на отказ подшипника 32028Х FAG

Примечание: составлено авторами.

Рис. 7. Гистограмма наработок на отказ СВП до 2 500 часов эксплуатации

Примечание: составлено авторами.

Рис. 8. Гистограмма наработок на отказ СВП от 2 500 до 4 500 часов эксплуатации

Примечание: составлено авторами.

ЗАКЛЮЧЕНИЕ

Результаты анализа статистических данных по эксплуатации СВП, представленные на рис. 1–8 и в табл. 1 и 2, позволяют качественно оценить надежность СВП и его элементов.

Проанализировав полученные результаты возможно сделать вывод, что наиболее надежными из сравниваемых элементов являются следующие: гидрораспределитель DHА, средняя наработка на отказ которого составляет 48 235,2 часа; кольца седельные с шаровым затвором шарового крана, средняя наработка на отказ который составляет 40 396,80 часа; ролик цилиндрический упорный со средней наработкой на отказ 38 203,6 часа – такая высокая надежность обусловлена относительной простотой конструкции, заложенным при проектировании запасом прочности, а также высоким качеством изготовления. Наименее надежным элементом является труба грязевая, средняя наработка на отказ которой составляет 3 653,18 часа – низкая надежность объясняется тем, что при выполнении работ данный элемент работает практически все время, имеет достаточно низкий коэффициент запаса по прочности, и нередки случаи низкого качества изготовления.

Отдельно выделяется достаточно высокая надежность гидравлического аксиально-поршневого насоса 90R180 со средней наработкой на отказ 38 035,2 часа. Данный насос обладает высокой конструктивной сложностью и является одним из основных рабочих элементов СВП, испытывающим постоянные знакопеременные динамические нагрузки. Высокая надежность гидравлического аксиально-поршневого насоса 90R180 объяснима только высоким качеством производства.

Рассмотренные выше законы распределения случайной величины могут характеризовать надежность СВП только лишь в определенные интервалы времени.

Так, в интервале времени «приработка» распределение наработки на отказ элемента или подсистемы не противоречит гамма-распределению или экспоненциальному закону, а в интервале времени «нормальная эксплуатация» – не противоречит закону распределения Вейбулла – Гнеденко, нормальному или логарифмически нормальному.

Если закон распределения случайной величины относится к функции двух случайных аргументов и эти случайные величины независимы, то появляется общий закон распределения случайной величины «композиция».

Композиционные законы распределения могут быть сочетаниями двух или более законов.

Проведенный расчет показателей надежности элементов СВП позволяет качественно оценить функциональную надежность элементов, что поможет принимать обоснованные решения для обеспечения требуемого уровня надежности при эксплуатации СВП на месторождениях Севера Сибири.

Список литературы

1. Зернов В. И., Чичуа Д. А. Бурение горизонтальных скважин в Западной Сибири // Исследования молодых ученых : материалы XI Междунар. науч. конф., 20–23 июня 2020 г., г. Казань. Казань : Молодой ученый, 2020. С. 16–19.

2. Петрухин В. В., Коротков С. А., Черский М. И. Анализ систем верхнего привода для бурения горизонтальных скважин // Геология и нефтегазоносность Западно-Сибирского мегабассейна (опыт, инновации) : материалы X междунар. науч.-технич. конф., 24 ноября 2016 г., г. Тюмень. Т. 2. Тюмень : Тюменский индустриальный университет, 2016. C. 178–181.

3. Ткаченко Н. И., Башняк С. Е. Надежность технических систем и техногенный риск. Персиановский : Донской ГАУ, 2015. 60 с.

4. TDS-9SA Буровая система верхнего привода. 302 с. URL: https://electrorig.narod.ru/olderfi les/1/TOP_DRIVE_TDS_9SA_MANUAL_RUS.pdf (дата обращения: 07.09.2024).

5. Сызранцева К. В., Ильиных В. Н., Колбасин Д. С. Оценка вероятности отказа редуктора системы верхнего привода буровой установки с учетом режима его эксплуатации // Известия высших учебных заведений. Нефть и газ. 2019. № 3. С. 127–134.

6. Молчанов Г. В., Молчанов А. Г. Машины и оборудование для добычи нефти и газа. М. : Недра, 1984. 464 с.

7. Нефтегазодобывающее оборудование. URL: http://elmech.ru/product-catalog?mode=folder&folder_id=61069215 (дата обращения: 27.06.2024).

8. Куприенко Н. В., Пономарева О. А., Тихонов Д. В. Статистика. Методы анализа распределений. Выборочное наблюдение. 3-е изд. СПб. : Изд-во Политехн. ун-та, 2009. 138 с.

9. Стукач О. В. Программный комплекс Statistica в решении задач управления качеством. Томск : Изд-во Томского политехнического университета, 2011. 163 с.

10. Ходыревская С. В. Программные статистические комплексы. Курск : ЮЗГУ, 2020. 163 с.

11. Вентцель Е. С. Теория вероятностей. 10-е изд., стер. М. : Высш. шк., 2006. 575 с.

12. Ишемгужин И. Е., Атнагулов А. Р., Ишемгужин Е. И. Специальные критерии согласия для малой выборки при оценке надежности нефтегазодобывающего оборудования // Нефтегазовое дело. 2008. № 1. С. 28.

13. Острейковский В. А. Теория надежности. М. : Высш. шк., 2003. 463 с.

14. РД 50-690-89. Методические указания (надежность в технике). Методы оценки показателей надежности по экспериментальным данным. М. : Изд-во стандартов, 1990. 132 с.

15. Хэнли Э. Дж. Надежность технических систем и оценка риска / пер. с англ. В. С. Сыромятникова,Г. С. Деминой ; под общ. ред. В. С. Сыромятникова. М. : Машиностроение, 1984. 528 с.

16. Антонюк П. В., Острейковский В. А. Разработка и апробация методики расчета необходимого числа резервных мобильных буровых комплексов и их оборудования при эксплуатации на месторождениях Западной Сибири // Автоматизация, телемеханизация и связь в нефтяной промышленности. 2021. № 12. С. 27–34.

17. Венецкий И. Г., Венецкая В. И. Основы математико-статистические понятия и формулы в экономическом анализе. 2-е изд., перераб. и доп. М. : Статистика, 1979. 448 с.

Об авторах

П. В. АнтонюкРоссия

аспирант

В. А. Острейковский

Россия

доктор технических наук, профессор.

А. В. Сорочкин

Россия

аспирант

Рецензия

Для цитирования:

Антонюк П.В., Острейковский В.А., Сорочкин А.В. Оценка свойства безотказности элементов системы верхнего привода по результатам эксплуатации на нефтяных месторождениях Западной Сибири. Вестник кибернетики. 2024;23(3):6-15. https://doi.org/10.35266/1999-7604-2024-3-1

For citation:

Antonyuk P.V., Ostreikovsky V.A., Sorochkin A.V. Assessment of failure free properties of elements of the top drive system based on operating data of oil fi elds in Western Siberia. Proceedings in Cybernetics. 2024;23(3):6-15. (In Russ.) https://doi.org/10.35266/1999-7604-2024-3-1