Перейти к:

АНАЛИЗ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ЭЛЕМЕНТОВ СИСТЕМЫ ВЕРХНЕГО ПРИВОДА ПРИ ЭКСПЛУАТАЦИИ НА МЕСТОРОЖДЕНИЯХ ЗАПАДНОЙ СИБИРИ

https://doi.org/10.35266/1999-7604-2024-2-1

Аннотация

Для повышения дебита нефтяных и газовых скважин нефтегазодобывающие компании проводят работы по текущему и капитальному ремонту скважин с применением мобильных буровых комплексов, оснащенных системами верхнего привода (СВП). Собраны и проанализированы статистические данные по эксплуатации более 60 СВП на месторождениях Западной Сибири. Выполнен расчет основных показателей надежности СВП – вероятность безотказной работы и интенсивность отказов. Полученные результаты могут быть использованы для совершенствования системы технического обслуживания и ремонта бурового оборудования. Недостаточный уровень надежности элементов СВП в сочетании с экстремальными условиями эксплуатации на месторождениях Западной Сибири приводит к отказам и остановке всего технологического процесса ремонта скважин, что влечет за собой необходимость проведения ремонтно-восстановительных работ. Учитывая высокие требования к надежности бурового оборудования, эксплуатируемого на опасных производственных объектах, а также с целью непрерывности выполнения работ по текущему и капитальному ремонту скважин задачи повышения надежности СВП являются приоритетными для нефтегазодобывающих компаний.

Ключевые слова

Для цитирования:

Антонюк П.В., Острейковский В.А. АНАЛИЗ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ЭЛЕМЕНТОВ СИСТЕМЫ ВЕРХНЕГО ПРИВОДА ПРИ ЭКСПЛУАТАЦИИ НА МЕСТОРОЖДЕНИЯХ ЗАПАДНОЙ СИБИРИ. Вестник кибернетики. 2024;23(2):6-13. https://doi.org/10.35266/1999-7604-2024-2-1

For citation:

Antonyuk P.V., Ostreykovsky V.A. ANALYSIS OF RELIABILITY INDICATORS OF TOP DRIVE SYSTEM ELEMENTS OPERATING IN WESTERN SIBERIA FIELDS. Proceedings in Cybernetics. 2024;23(2):6-13. (In Russ.) https://doi.org/10.35266/1999-7604-2024-2-1

ВВЕДЕНИЕ

Ежегодно нефтегазодобывающие компании проводят работы по текущему и капитальному ремонту нефтяных и газовых скважин, расположенных на месторождениях Западной Сибири. Для ремонта скважин применяются мобильные буровые комплексы (МБК), дооснащенные системами верхнего привода (СВП). СВП расширяют технологические возможности, повышают скорость и безопасность проведения работ [1][2] успешное производство данных систем освоено как отечественными предприятиями, так и иностранными, расположенными в США, Германии, Франции, Китае [1–5].

Ежегодно нефтегазодобывающие компании регистрируют значительное количество отказов СВП, приводящих к остановке всего технологического процесса ремонта скважин, значительным экономическим потерям, что влечет за собой необходимость проведения ремонтно-восстановительных работ как на месторождении нефти и газа, так и на территории баз производственного обслуживания [6].

С целью обеспечения требуемого уровня надежности СВП нефтегазодобывающим компаниям необходимо обеспечить сбор и анализ статистических данных фактической эксплуатации, что позволит обоснованно принимать управленческие решения, собрать и обработать статистические данные по простоям и отказам.

МАТЕРИАЛЫ И МЕТОДЫ

От 30 до 50 % простоев бригад по текущему и капитальному ремонту скважин вызвано отказами мобильного бурового комплекса, оставшиеся 50–70 % простоев вызваны низкой организацией работ и метеоусловиями. В связи с суровыми условиями Западной Сибири в осенне-зимний период наблюдается значительное увеличение количества простоев.

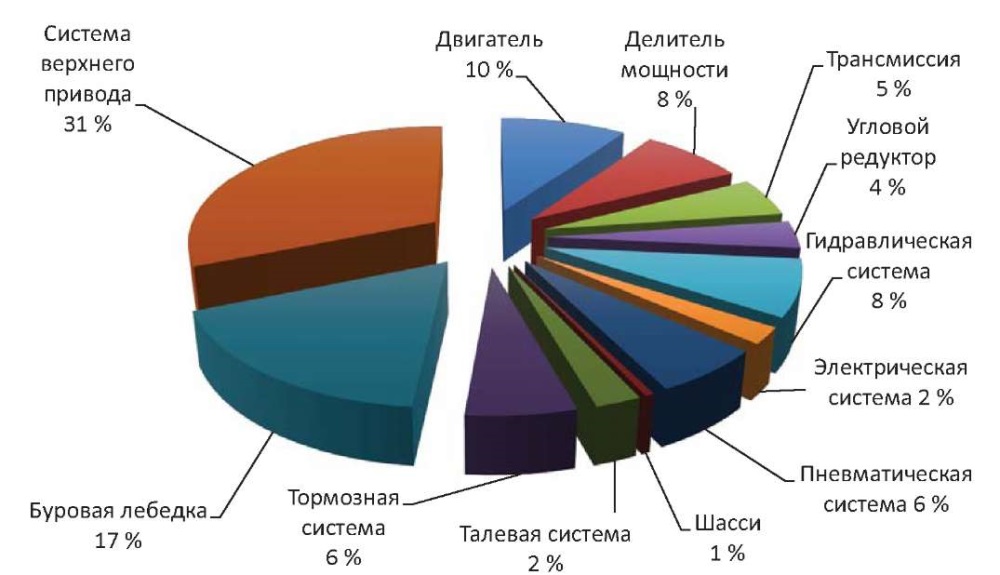

Наибольшее количество отказов элементов МБК регистрируется в системе верхнего привода – от 31 до 34 %, буровой лебедке – от 17 до 26 %, двигателе – от 7 до 10 %, гидравлической системе – от 7 до 8 % (рис. 1–2).

Рис. 1. Относительные доли отказов подсистем МБК за 2013 г.

Примечание: составлено авторами на основе уже ранее опубликованной работы [6].

Рис. 2. Относительные доли отказов подсистем МБК за 2017 г.

Примечание: составлено авторами на основе уже ранее опубликованной работы [6].

СВП эксплуатируются в суровых условиях Западной Сибири, а в сочетании с действующими нагрузками регистрируется значительное количество отказов.

Отказ элементов СВП в процессе ремонта нефтяных и газовых скважин зачастую приводит к остановке всего технологического процесса, а при отказе основной рабочей функции (вращение буровой колонны) даже в аварийных режимах может привести к потере дорогостоящего оборудования и скважины.

Загрязнение участков местности, человеческие жертвы, потеря дорогостоящего оборудования и, как следствие, значительные финансовые потери – вот характерные результаты отказов СВП, поэтому дальнейшее повышение надежности, безопасности эксплуатации СВП является одной из приоритетных задач эксплуатирующих компаний.

Около 65 % всех случаев простоев вызвано отказами оборудования мобильных буровых комплексов, состоящих из подъемного агрегата, системы верхнего привода, установок насосных буровых и вспомогательного оборудования; остальные причины вызваны низкой организацией работ и метеорологическими условиями. Также наблюдается рост количества простоев по причине отказа элементов ПА, СВП, УНБ, который объясняется выработкой ресурса, низким качеством выполнения ремонтно-восстановительных работ и запасных частей. Статистические данные по простоям МБК, вызванным отказами оборудования, и восстановлению его в работоспособное состояние представлены в таблице.

Таблица

№ п/п | Наименование | Среднее время простоя в год, час | Среднее количество простоев в год, шт. | Среднее время восстановления, час |

1. | Подъемный агрегат (ПА) | 3 624 | 330 | 11 |

2. | Система верхнего привода (СВП) | 1 385 | 104 | 13,3 |

3. | Установка насосная буровая (УНБ) | 23 | 2 | 11,5 |

4. | Вспомогательное оборудование | 222 | 104 | 2,2 |

Примечание: составлено авторами.

Анализ статистических данных причин простоев МБК, связанных с отказами его подсистем, позволяет качественно оценить степень надежности. Для более детальной оценки надежности МБК необходимо вычислить один из основных показателей надежности – вероятность безотказной работы, интенсивности отказов элементов (ПА, СВП, УНБ, вспомогательного оборудования) [7–15].

Под вероятностью безотказной работы (далее – ВБР) объекта понимается вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

ВБР является основной количественной характеристикой безотказности объекта на заданном временном интервале [8][9][13].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

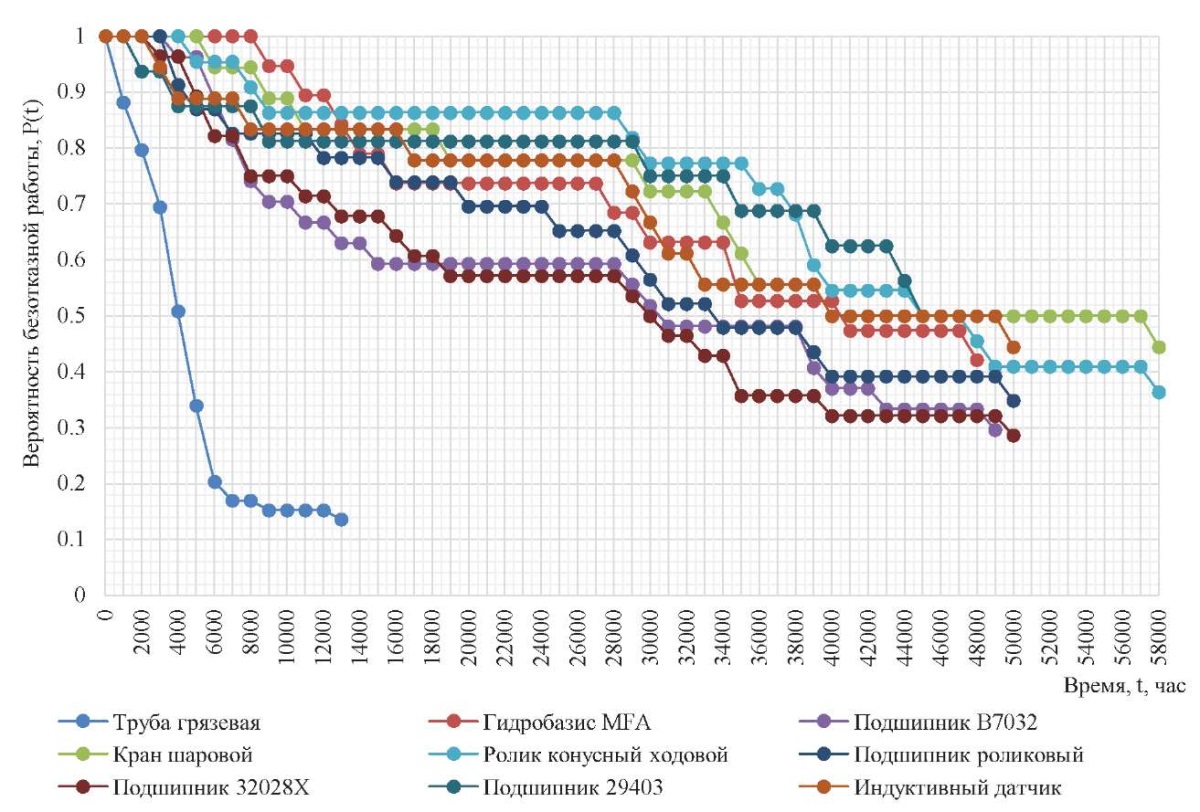

Результаты расчета ВБР элементов 60 единиц СВП представлены на рис. 3–4.

Рис. 3. ВБР элементов 60 единиц СВП

Примечание: составлено авторами.

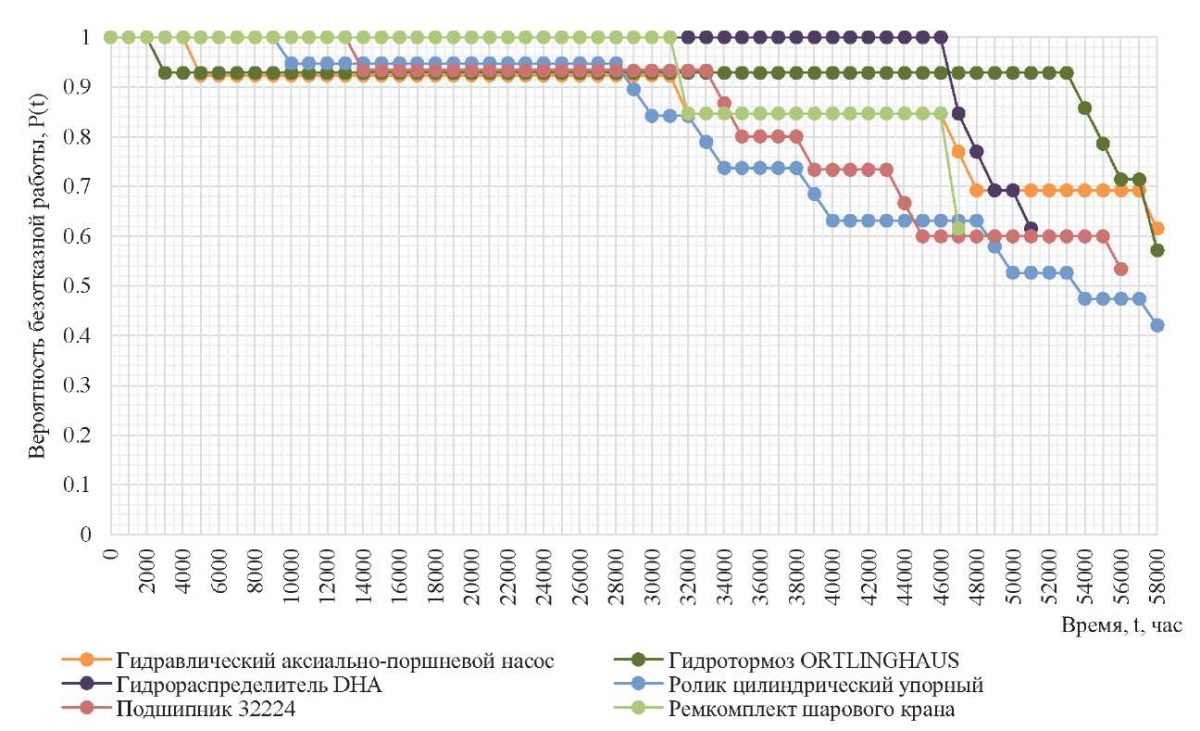

Рис. 4. ВБР элементов 60 единиц СВП

Примечание: составлено авторами.

У подшипников 32028Х, В7032 наблюдается относительно равномерное и быстрое снижение ВБР практически с первых часов эксплуатации: до 20 000 часов, ВБР ≥ 0,6, что говорит о низкой функциональной надежности анализируемых элементов. У гидробазиса MFA, крана шарового, ролика конусного ходового, подшипника 29403, индуктивного датчика, подшипника роликового наблюдается ВБР на достаточно высоком уровне: ВБР ≥ 0,82 до 12 000 часов, но затем наблюдается резкое уменьшение, что говорит о достаточно высокой функциональной надежности, но только до 12 000 часов эксплуатации.

Труба грязевая обладает сравнительно низкой ВБР ≥ 0,2 до 6 000 часов эксплуатации, что возможно объяснить тяжелым режимом работы и низким качеством составных элементов.

Элементы СВП: гидравлический аксиально-поршневой насос, гидрораспределитель DHA, подшипник 32224, гидротормоз ORTLINGHAUS, ролик цилиндрический упорный, ремкомплект шарового крана – обладают достаточно высокой надежностью вплоть до 28 000 часов эксплуатации с ВБР ≥ 0,9, далее наблюдается снижение ВБР ≥ 0,6 до 46 000 часов эксплуатации, а у гидротормоза ORTLINGHAUS ВБР ≥ 0,9 наблюдается до 54 000 часов эксплуатации.

Выполнен расчет интенсивности отказов элементов 60 единиц СВП.

Интенсивность отказов (далее – ИО) – это отношение числа отказавших объектов в единицу времени к среднему числу объектов, продолжающих исправно работать в данный интервал времени.

,

,

где Δn (Δt) – число отказов объекта за промежуток времени от (t – Δt/2);

,

,

где Ni –1 – число исправно работающих объектов в начале интервала времени Δt;

Ni – число исправно работающих объектов в конце интервала времени Δt.

ИО часто называют λ-характеристикой. Она показывает, какая часть объектов выходит из строя в единицу времени по отношению к среднему числу исправно работающих объектов [4][5].

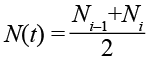

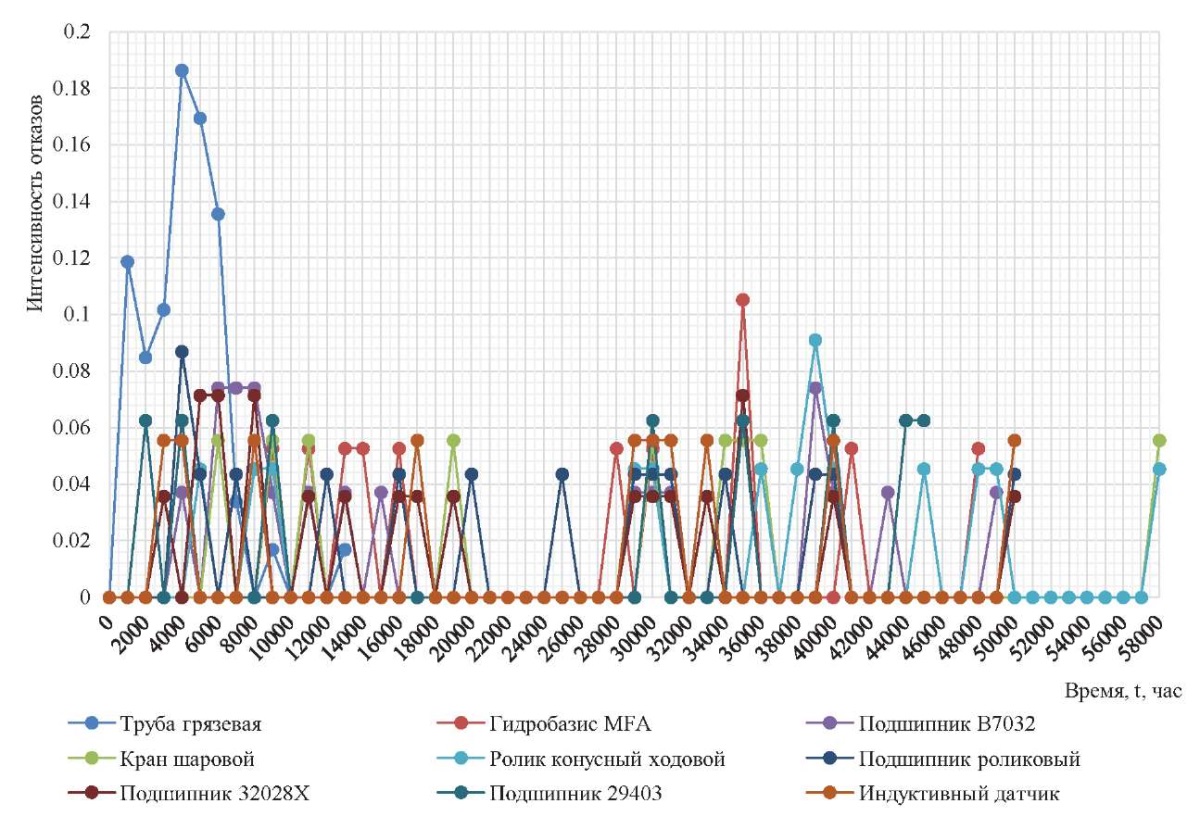

На основе собранных статистических данных фактической эксплуатации СВП на месторождениях Западной Сибири выполнен расчет интенсивности отказов, представленный в графическом виде на рис. 5–6.

Рис. 5. ИО элементов СВП

Примечание: составлено авторами.

Рис. 6. ИО элементов СВП

Примечание: составлено авторами.

У трубы грязевой наблюдается резкое увеличение ИО практически с первых часов эксплуатации: ИО ≤ 0,2 до 4 000 часов. Далее наблюдается резкое снижение, и к 8 000 часов ИО ≤ 0,02; в период с 8 000 до 13 000 часов ИО ≤ 0,02. У подшипников 32028Х, В7032 ИО не превышает 0,04 практически на всем интервале времени эксплуатации от начала до 50 000 часов, за исключением локального увеличения ИО до 0,08 в интервале времени от 4 000 до 10 000 и от 35 000 до 39 000 часов эксплуатации.

ИО гидробазиса MFA, крана шарового, ролика конусного ходового, индуктивного датчика, подшипника роликового не превышает 0,06, за исключением локального увеличения ИО до 0,11 у гидробазиса MFA в периоде от 34 000 до 36 000 часов. ИО до 0,1 ролика конусного ходового в периоде от 39 000 до 41 000 часов и ИО до 0,09 подшипника роликового в период от 2 000 до 5 000 часов эксплуатации. ИО подшипника 29403 не превышает 0,07 от начала эксплуатации и до 46 000 часов эксплуатации.

ИО элементов СВП: гидравлического аксиально-поршневого насоса, гидрораспределителя DHA, подшипника 32224, гидротормоза ORTLINGHAUS, ролика цилиндрического упорного, ремкомплекта шарового крана – не превышает 0,08, за исключением локального роста ИО у ремкомплекта шарового крана до 0,15 в период от 32 000 до 33 000 часов, до 0,23 в период от 46 000 до 48 000 часов, у гидрораспределителя DHA до 0,15 в период от 46 000 до 48 000 часов и у гидротормоза ORTLINGHAUS до 0,15 в период от 57 000 до 58 000 часов эксплуатации.

ЗАКЛЮЧЕНИЕ

Анализ вероятности и интенсивности отказов СВП и ее элементов позволит определить требуемое количество запасных частей и СВП и разработать мероприятия по устранению причин отказов, что повысит надежность и безопасность эксплуатации СВП, смонтированной на МБК. Сопоставление полученных данных по интенсивности отказов, вероятности безотказной работы и других показателей со стоимостью мероприятий по устранению как самих отказов, так и причин позволит рассчитывать риски. Полученные данные позволят выстроить оптимальную экономическую модель работы и развития нефтегазодобывающего предприятия.

Среднее время восстановления в работоспособное состояние СВП составляет 13,3 часа, что является максимальным из сравниваемых групп оборудования и объясняется высокой конструктивной сложностью СВП и ее элементов. Высокая конструктивная сложность значительно повышает трудоемкость и увеличивает время восстановления в работоспособное состояние (от поиска причины неисправности, замены отказавшего элемента или узла до проведения пусконаладочных работ и ввода в эксплуатацию). На восстановление в работоспособное состояние ПА и УНБ в среднем тратится около 11 часов, на восстановление в работоспособное состояние ВО тратится около 2,2 часа. Такое относительно малое время объясняется наличием резервного оборудования, относительной низкой конструктивной сложностью и высоким уровнем надежности элементов.

Анализ исследуемых данных рис. 1–6 и таблицы позволит качественно оценить надежность элементов СВП, эксплуатируемых в составе МБК. Отличительной особенностью выполненных расчетов и полученных результатов является то, что для расчетов были использованы данные фактической эксплуатации СВП. Выполненный расчет предназначен для оценки функциональной надежности СВП, позволяющей обоснованно принимать управленческие и технические решения для обеспечения требуемого уровня функциональной надежности СВП, эксплуатируемых в районах Западной Сибири.

Список литературы

1. Зернов В. И., Чичуа Д. А. Бурение горизонтальных скважин в Западной Сибири // Исследования молодых ученых : материалы XI Междунар. науч. конф., 20–23 июня 2020 г., г. Казань. Казань : Молодой ученый, 2020. С. 16–19.

2. Петрухин В. В., Коротков С. А., Черский М. И. Анализ систем верхнего привода для бурения горизонтальных скважин // Геология и нефтегазоносность Западно-Сибирского мегабассейна (опыт, инновации) : материалы десятой междунар. науч.-технич. конф., 24 ноября 2016 г., г. Тюмень. Т. 2. Тюмень : Тюменский индустриальный университет, 2016. С. 178–181.

3. TDS-9SA Буровая система верхнего привода. 302 с. URL: https://electrorig.narod.ru/olderfi les/1/TOP_DRIVE_TDS_9SA_MANUAL_RUS.pdf (дата обращения: 08.05.2024).

4. Сызранцева К. В., Ильиных В. Н., Колбасин Д. С. Оценка вероятности отказа редуктора системы верхнего привода буровой установки с учетом режима его эксплуатации // Известия высших учебных заведений. Нефть и газ. 2019. № 3. С. 127–134.

5. Нефтегазодобывающее оборудование. URL: http://elmech.ru/product-catalog?mode=folder&folder_id=61069215 (дата обращения: 08.05.2024).

6. Антонюк П. В., Острейковский В. А., Антонюк А. В. Надежность элементов мобильного бурового комплекса по статистическим данным при эксплуатации в условиях Западной Сибири // Надежность и качество сложных систем. 2019. № 4. С. 94–101.

7. Куприенко Н. В., Пономарева О. А., Тихонов Д. В. Статистика. Методы анализа распределений. Выборочное наблюдение. 3-е изд. СПб. : Изд-во Политехн. ун-та, 2009. 138 с.

8. Вентцель Е. С. Теория вероятностей. 10-е изд., стер. М. : Высш. шк., 2006. 575 с.

9. Острейковский В. А. Теория надежности. М. : Высш. шк., 2003. 463 с.

10. РД 50-690-89. Надежность в технике. Методы оценки показателей надежности по экспериментальным данным : методич. указания. М. : Изд-во стандартов, 1990. 132 с.

11. Ткаченко Н. И., Башняк С. Е. Надежность технических систем и техногенный риск. пос. Персиановский : Донской ГАУ, 2015. 60 с.

12. Молчанов Г. В., Молчанов А. Г. Машины и оборудование для добычи нефти и газа. М. : Недра, 1984. 464 с.

13. Хэнли Э. Дж., Кумамото Х. Надежность технических систем и оценка риска. М. : Машиностроение, 1984. 528 с.

14. Быков И. Ю., Цхадая Н. Д. Эксплуатационная надежность и работоспособность буровых машин. Ухта : Ухтинский государственный технический университет, 2004. 196 с.

15. Антонюк П. В., Острейковский В. А. Разработка и апробация методики расчета необходимого числа резервных мобильных буровых комплексов и их оборудования при эксплуатации на месторождениях Западной Сибири // Автоматизация, телемеханизация и связь в нефтяной промышленности. 2021. № 12. С. 27–34.

Об авторах

Павел Викторович АнтонюкРоссия

аспирант

Владислав Алексеевич Острейковский

Россия

доктор технических наук, профессор

Рецензия

Для цитирования:

Антонюк П.В., Острейковский В.А. АНАЛИЗ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ЭЛЕМЕНТОВ СИСТЕМЫ ВЕРХНЕГО ПРИВОДА ПРИ ЭКСПЛУАТАЦИИ НА МЕСТОРОЖДЕНИЯХ ЗАПАДНОЙ СИБИРИ. Вестник кибернетики. 2024;23(2):6-13. https://doi.org/10.35266/1999-7604-2024-2-1

For citation:

Antonyuk P.V., Ostreykovsky V.A. ANALYSIS OF RELIABILITY INDICATORS OF TOP DRIVE SYSTEM ELEMENTS OPERATING IN WESTERN SIBERIA FIELDS. Proceedings in Cybernetics. 2024;23(2):6-13. (In Russ.) https://doi.org/10.35266/1999-7604-2024-2-1