Перейти к:

Анализ влияния шероховатости паяльной маски и формы трафарета на образование пустот в паяных соединениях

https://doi.org/10.35266/1999-7604-2024-3-8

Аннотация

Проведен анализ причин появления и выявлены пути минимизации пустот, которые образуются внутри паяных соединений. Возникающие в процессе пайки пустоты существенно снижают как механическую, так и электрическую прочность соединения. Кроме того, существенно ухудшается теплопроводность, особенно в корпусах компонентов, где паяное соединение выполняет также роль теплоотвода. Предложены два новых подхода, ведущих к уменьшению образования пустот в паяных соединениях. Первый подход заключается в изменении шероховатости паяльной маски, влияющей на распределение флюса вокруг контактной площадки. Показано, что большая шероховатость паяльной маски положительно влияет на лучшую растекаемость флюса, выделяющегося при оплавлении припоя. При этом пятно флюса оказывается больше и он меньше попадает в паяное соединение, что приводит к минимизации объема и количества пустот. Второй подход заключается в нанесении не одного большого пятна паяльной пасты, а нескольких маленьких, разделенных небольшими промежутками. При этом для сохранения объема дозы припоя предложено использовать более толстые трафареты нанесения паяльной пасты. Наличие промежутков между пятнами паяльной пасты способствуют лучшему вытеснению газов, выделяющихся при оплавлении.

Ключевые слова

Для цитирования:

Турецкий А.В., Пирогов А.А., Свиридова И.В., Хорошайлова М.В., Сёмка Э.В. Анализ влияния шероховатости паяльной маски и формы трафарета на образование пустот в паяных соединениях. Вестник кибернетики. 2024;23(3):70-81. https://doi.org/10.35266/1999-7604-2024-3-8

For citation:

Turetsky A.V., Pirogov A.A., Sviridova I.V., Khoroshailova M.V., Syomka E.V. Analysis of the infl uence of solder mask roughness and stencil shape on the formation of voids in solder joints. Proceedings in Cybernetics. 2024;23(3):70-81. (In Russ.) https://doi.org/10.35266/1999-7604-2024-3-8

ВВЕДЕНИЕ

Паяные соединения выполняют несколько функций – электрическую коммутацию компонентов, механическую фиксацию их на печатной плате и теплоотвод. Одним из серьезных дефектов паяных соединений является образование пустот (пустоты, образующиеся внутри соединений). Они оказывают негативное влияние на все типы соединений, упомянутые выше, и, таким образом, способствуют снижению надежности. Исследования показывают, что пустоты в паяных соединениях существенно снижают механическую прочность соединения [1]. Влияние профиля пайки на пустотообразования и механическую прочность получаемых паяных соединений, при использовании четырех паяльных паст (BiSnAg, SAC305, Sn100C, SnSb) и трех покрытий поверхности печатной платы (ENIG, иммерсионное Ag, иммерсионное Sn), рассматривал N. Zhu [2]. Различные виды пустот припоя оказывают совершенно различное влияние на общий тепловой импеданс корпуса. Большие сросшиеся пустоты оказывают более существенное влияние, чем маленькие распределенные. Длинные теплогенерирующие области/объемы типа полосок, связанные с полупроводниковыми лазерными чипами, приводят к сильной чувствительности к ориентации пустот припоя под ними [3]. Качество поверхности паяльной площадки оказывает большое влияние на качество паяных соединений после оплавления [4]. Микроминиатюризация элементов и создание функционально сложных микроэлектронных устройств и микропроцессоров вызывают особые проблемы в области микромонтажа изделий электроники. Поэтому для повышения надежности функционирования изделий электроники необходимо уменьшить количество и размеры пустот в паяных соединениях.

Цель – разработка технологических методов уменьшения пустот в паяных соединениях компонентов на печатной плате с использованием двух типов флюса, трафаретов разного типа и толщины.

МАТЕРИАЛЫ И МЕТОДЫ

- Анализ пустот и их образование в паяных соединениях компонентов на печатной плате

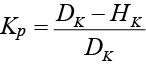

Пустоты можно разделить на несколько групп. К ним относятся микропустоты, макропустоты (внутренние полости), дырчатые пустоты, усадочные пустоты, пустоты Киркендалла и пустоты в микропереходах. Расположение и форма указанных видов пустот показаны на рис. 1.

Однозначного мнения о допустимых размерах макропустот нет. Пустоты диаметром менее 50 мкм называют микропустотами [5].

Макропустоты возникают в результате технологического процесса пайки. Типичный процесс технологии поверхностного монтажа начинается с трафаретной печати, когда паяльная паста наносится на контактные площадки на печатной плате. Процесс печати имеет множество переменных параметров, таких как условия окружающей среды, форма и размеры апертуры отверстий трафарета, текучесть паяльной пасты [6]. Из-за множества влияющих факторов процесс образования пустот не до конца изучен. В частности, замечено, что недостаточное качество паяльных паст, их грубое раскатывание и заполнение отверстий трафарета могут стать причиной поглощения пузырьков воздуха. Это может привести к плохому осаждению паяльной пасты на печатной плате и дальнейшему образованию пустот при пайке оплавлением. Д. Хе, Н. Н. Экере, М. А. Карри рассмотрели поведение паяльной пасты под действием вибрирующего ракеля для оптимизации параметров процесса [7].

После процесса нанесения паяльной пасты через трафарет следует установка компонентов с помощью автоматической машины. Компоненты вдавливаются в паяльную пасту с усилием, предварительно заданным монтажной головкой. Неправильно установленная сила прижима может привести к изменению формы ранее нанесенной паяльной пасты и, как следствие, к увеличению количества воздушных пузырьков внутри паяльной пасты [8].

После этого печатная плата с установленными компонентами поступает в конвекционную печь, где происходит оплавление паяльной пасты. Многие исследования показали, что образование пустот сильно зависит от параметров пайки, включая зону предварительного нагрева, пиковую температуру и время выдержки [9]. Направление теплового потока и охлаждение также могут оказывать влияние на свойства и структуру получаемых паяных соединений и образование пустот, что было подтверждено в работах [10–12].

Появление пустот вызвано газовыделением флюса и других газов, которые не могут выйти из паяного соединения при оплавлении. Испарение реологических добавок и растворителей из паяльной пасты в процессе нагрева также является источником газовыделения [13].

Еще одним источником образования пустот во время оплавления припоя может быть реакция флюса с металлизацией паяемой детали или с оксидами, присутствующими на поверхностях контактных площадок или в паяльной пасте. Поведение пустот изучалось с использованием печатной платы с микропереходными отверстиями и контактными площадками, компонентов PBGA (пластиковый корпус с матрицей шариковых выводов), а также путем измерения пустот в паяных соединениях [14]. В частности выявлено, что финишное покрытие типа ОЗП (органическое защитное покрытие) способствовало образованию пустот в большей степени, чем ENIG (Ni/Au).

В эксперименте использовались паяльные пасты с флюсами на основе канифоли. Классификация флюсов в соответствии ГОСТ Р МЭК 61190.1-1-2020 приведена в табл. 1 [15].

Стандарт IPC-610 устанавливает критерий приемлемости для пустот: менее 25 % площади на рентгеновском изображении. Паяные соединения являются допустимыми, если размер и количество пустот находятся на низком уровне, что устраняет потенциальный риск плохого проводящего контакта.

- Два способа по уменьшению образования пустот в паяных соединениях

Первый способ по уменьшению образования пустот в паяных соединениях основан на идее уменьшения количества флюса, присутствующего в паяном соединении во время фазы жидкого и твердого состояния. Для этого необходим более высокий уровень вывода флюса в окружающую поверхность паяльной площадки, что может быть достигнуто путем изменения равновесия поверхностного натяжения между жидким флюсом, окружающим воздухом и поверхностью паяльной маски. Смачивание и растекание паяльной пасты по контактной площадке в значительной степени зависит от свойств жидкости и поверхности печатной платы, на которую сильно влияет шероховатость паяльной маски. При более шероховатой паяльной маске флюс лучше смачивает окружающую поверхность вокруг контактной площадки, а площадь растекания больше [16]. Это может привести к уменьшению количества флюса в объеме жидкого сплава и, таким образом, снизить вероятность попадания флюса внутрь соединения.

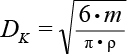

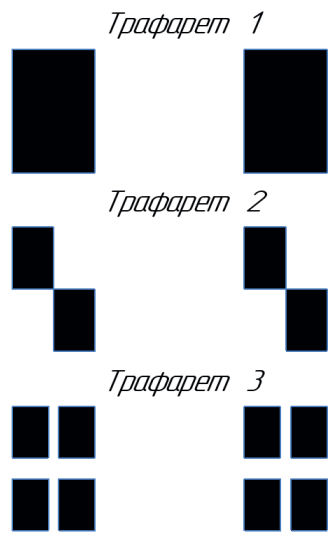

Второй способ заключается в изменении конструкции стального трафарета для нанесения паяльной пасты. Вместо одного отверстия размером с контактную площадку, модифицированный трафарет содержит два или четыре отверстия меньшего размера. С точки зрения сохранения того же объема осажденной пасты, что и для обычного трафарета, модифицированный трафарет сделан толще. Такая конструкция должна вызвать более высокую активность растекания и перемещения паяльной пасты по контактной площадке во время процесса расплавления, что способствует вытеснению большего количества пузырьков газа из припоя. Кроме того, такая конструкция создает воздушные зазоры и каналы, через которые частицы газообразного флюса более эффективно удаляются из паяного соединения.

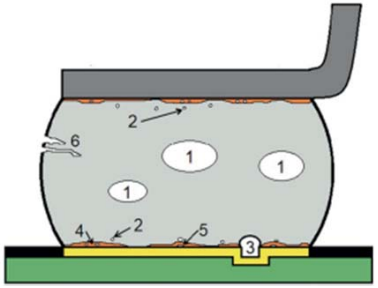

Для оценки паяемости металлов применяются методы, связанные с определением площади или высоты растекшегося припоя по паяемой поверхности. Коэффициент растекания припоя Kp в первом случае определяется как:

, (1)

, (1)

где Sp и S0 – соответственно площади растекшегося припоя и его исходной дозы.

Во втором случае Kp может быть определен с помощью отношения:

, (2)

, (2)

где DK – диаметр капли припоя;

HK – высота капли растекшегося припоя.

Величина DK определяется из предположения отсутствия влияния силы тяжести исходной дозы припоя:

, (3)

, (3)

где m – масса дозы припоя;

ρ – плотность припоя в расплавленном состоянии.

Значения коэффициентов растекания припоя, определенные по приведенным выражениям, оказываются различными, поскольку в первом случае:

Sp > S0 и Kp > 1, (4)

а во втором случае:

HK > DK и Kp < 1. (5)

Для проведения эксперимента была разработана специальная печатная плата размером 46 мм × 33 мм. Всего было изготовлено и проанализировано 90 плат, по 5 плат для каждой комбинации типа трафарета, паяльной маски и паяльной пасты.

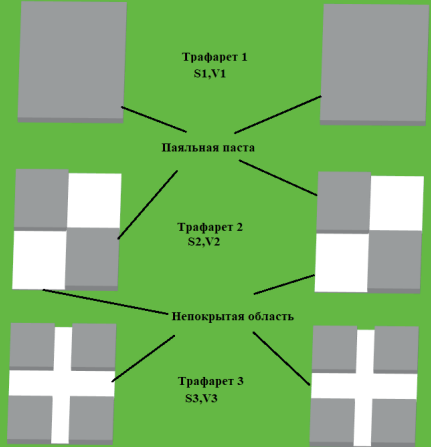

Печатные платы содержали контактные площадки для 20 резисторов типоразмера 2010. Они были разделены на три группы: одна без паяльной маски и две с паяльными масками, различающимися шероховатостью. Одна из них была матовая, а другая – глянцевая. Для обеспечения одинаковой дозы паяльной пасты разработаны несколько трафаретов, так трафарет 1 имеет толщину 0,1 мм, а два других (трафареты 2 и 3) – 0,2 мм (рис. 2).

Это обеспечило нанесение одинакового объема паяльной пасты.

Использовались две паяльные пасты с одинаковым составом припойного сплава, различающиеся по активности флюса. Флюс ROL1 обладает более высокой химической активностью в отношении восстановления оксидов, чем ROL0. Полные параметры паяльных паст, использованных в эксперименте, приведены в табл. 2, где паяльная паста с флюсом ROL1 обозначена как «паста A», а паяльная паста с флюсом ROL0 – «паста Б».

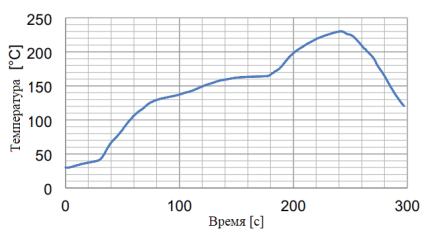

Печатные платы подвергались пайке в конвекционной печи с непрерывной подачей воздуха. Температурный профиль был одинаковым для обеих паяльных паст и, следовательно, для всех исследуемых образцов. Температурный профиль, измеренный термопарой, прикрепленной к тестируемой печатной плате, показан на рис. 3. Скорость продвижения платы в печи составляет 300 мм/мин. На термопрофиле прослеживаются несколько зон подогрева платы и одна зона оплавления с температурой 230 °C.

Параметры температурного профиля взяты от рекомендаций производителя припоя, чтобы не искажать результаты исследования.

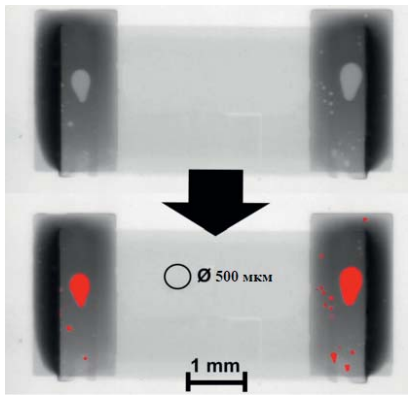

После пайки получены изображения паяных контактов, на которых яркие пятна представляют собой пустоты в соединении (рис. 4). Из-за ограниченного разрешения изображений были обнаружены только пустоты диаметром более 5 мкм. Пустоты обнаружены с ошибкой измерения менее 0,5 %. Минимальный размер макропустоты был установлен на уровне 100 мкм.

Кроме того, с помощью конфокального микроскопа (OPTO EDU, Китай) была измерена шероховатость использованных паяльных масок. По результатам измерений определены три параметра шероховатости: Ra – средняя высота профиля поверхности; RL0 – развитая длина профиля шероховатости, выраженная в % расширения над 100 % от гладкого профиля; и Rz – максимальная высота выступов профиля.

В табл. 3 представлены параметры и погрешность измерения шероховатости поверхности испытанных вариантов печатных плат.

Изображение с конфокального микроскопа представлено на рис. 5.

На рис. 5 видна область распространения флюса припоя за пределы паяного соединения и его маркировка.

Рис. 1. Расположение различных типов пустот в паяном соединении: 1 – макропустоты; 2 – микропустоты; 3 – пустоты в микропереходах; 4 – пустоты Киркендалла; 5 – дырчатые пустоты; 6 – усадочные пустоты

Примечание: составлено авторами по источнику [5].

Таблица 1

Классификация флюсов, состав, уровни активности

|

Флюс |

Уровни активности флюса |

Обозначение флюса в стандарте МЭК* |

|

|

Канифоль |

Низкий (< 0,01) |

L0 |

ROL0 |

|

Низкий (< 0,15) |

L1 |

ROL1 |

|

|

Средний (< 0,01) |

МО |

ROM0 |

|

|

Средний (0,1S–2,0) |

М1 |

ROM1 |

|

|

Высокий (< 0,01) |

НО |

ROH0 |

|

|

Высокий (> 2,0) |

Н1 |

ROH1 |

|

Примечание: МЭК* – материалы электронных модулей. Составлено авторами по источнику [15].

Рис. 2. Тип использованных трафаретов

Примечание: составлено авторами.

Таблица 2

Параметры используемых паяльных паст

|

Параметры паст |

Паста А |

Паста Б |

|

Производитель |

AIM |

AIM |

|

Тип |

Бессвинцовая |

Бессвинцовая |

|

Обозначение |

M8 |

NC254 |

|

Композиция |

Sn96.5Ag3Cu0.5 (SAC305) |

Sn96.5Ag3Cu0.5 (SAC305) |

|

Содержание флюса (мас.%) |

11,50 % |

11,50 % |

|

Тип флюса |

Натуральная смола – ROL1 |

Натуральная смола – ROL0 |

|

Галогениды |

Br: 0,24 %, Cl: 0,0 % |

Нет |

|

Температура плавления |

230–245 °C |

230–245 °C |

|

Вязкость |

500–1000 Kcps |

300–900 Kcps |

|

Размер частиц |

25–45 мкм |

25–45 мкм |

Примечание: составлено авторами по источнику [15].

Рис. 3. Температурный режим при оплавлении в печи

Примечание: составлено авторами на основании данных, полученных в исследовании.

Рис. 4. Исходное рентгеновское изображение и обработанное компьютерное изображение паяных соединений с пустотами, отмеченными красным цветом

Примечание: составлено авторами на основании данных, полученных в исследовании.

Таблица 3

Измерение шероховатости используемых паяных масок

|

Маска для пайки |

Ra (мкм) |

RLO (%) |

RZ |

|

Без маски |

1,18 ± 0,03 |

141 ± 12 |

7,21 ± 0,05 |

|

Матовая |

1,62 ± 0,04 |

68 ± 7 |

1,49 ± 0,05 |

|

Глянец |

0,18 ± 0,02 |

21 ± 2 |

0,73 ± 0,03 |

Примечание: составлено авторами на основании данных, полученных в исследовании.

Рис. 5. Изображение с конфокального микроскопа и анализ для определения области растекания припоя

Примечание: составлено авторами на основании данных, полученных в исследовании.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

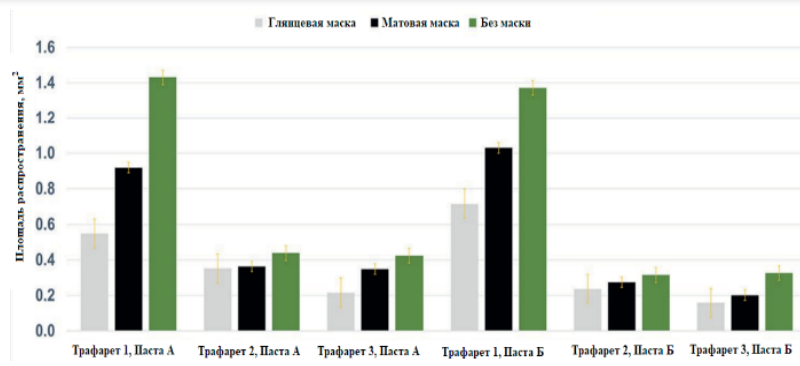

Для уменьшения количества пустот предложены два новых способа, ведущие к уменьшению образования пустот в паяных соединениях. На рис. 6 представлена оценка площади распространения флюса вокруг паяльных площадок.

В результате эксперимента выявлено, что при первом способе уменьшения пустот (изменение шероховатости поверхности печатной платы) большая площадь распространения припоя приводит к уменьшению уровня пустот внутри соединения (рис. 6).

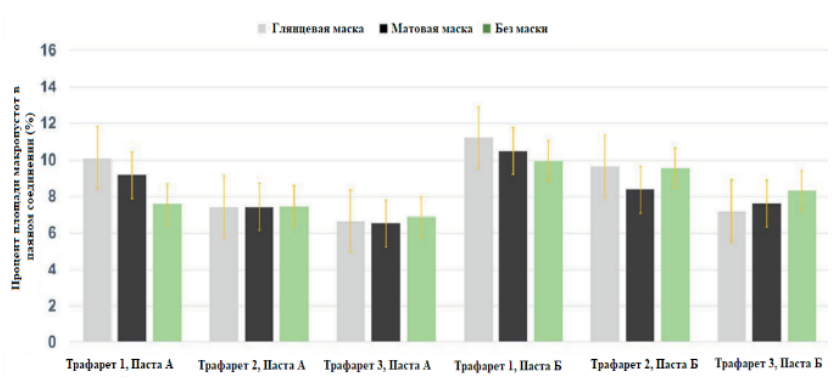

Рентгеновская съемка ряда макровыступов в паяных соединениях показала соотношения между общей площадью пустот и площадью макровыступов, а также их влияние на общую площадь пустот. Общие результаты средней площади макропористости в паяных соединениях в испытанных образцах в процентах от площади паяного соединения показаны на рис. 7.

Микропустоты составляют лишь минимальную часть пустот, и их количество практически одинаково (в абсолютных цифрах) для всех исследованных образцов. Эти пустоты являются результатом межфазных реакций на границе раздела «подложка/припой». Поэтому они были исключены из итоговой оценки и графиков, так как исследование было сосредоточено в основном на пустотах, связанных с технологическим процессом (макропустотах).

Все данные были статистически обработаны с помощью t-критерия Стьюдента со стандартным уровнем значимости (вероятности ошибки) α = 0,05. Для выборки использовались результаты оплавления припоя на пяти платах для каждой комбинации типа трафарета, паяльной маски и паяльной пасты.

При рассмотрении влияния типа флюса на образование пустот обнаружено, что образцы, в которых использовалась паяльная паста с ROL1 (паста A), имели меньшую площадь пустот для всех использованных комбинаций по сравнению с образцами с паяльной пастой с флюсом ROL0 (паста Б). Содержание пустот в паяных соединениях, изготовленных с использованием пасты А, было на 20 % ниже, чем с пастой Б. Одной из возможных причин меньшей площади пустот в случае ROL1 является его более высокая активность по сравнению с ROL0. Более высокая активность флюса позволяет лучше восстанавливать оксиды с поверхности паяльной площадки. Кроме того, вещества в этом флюсе могут быть более летучими, что может привести к их более быстрому испарению и выходу из объема паяного соединения. Результаты, свидетельствующие о положительном влиянии высокой активности флюса на образование пустот, полностью согласуются с данными, изложенными в источнике [5].

На первый взгляд очевидно, что использование флюса ROL1 (паста A) в целом привело к образованию меньшего количества пустот, но также имело большее растекание вокруг площадки припоя по сравнению с ROL0 (паста Б) (рис. 6, 7). Это означает, что не только активность флюса, но и его способность растекаться на окружающую контактную площадку оказывает влияние на образование пустот.

Согласно t-критерию Стьюдента, разница между пастой А и пастой Б была статистически значимой во всех случаях с вероятностью р = 0,95.

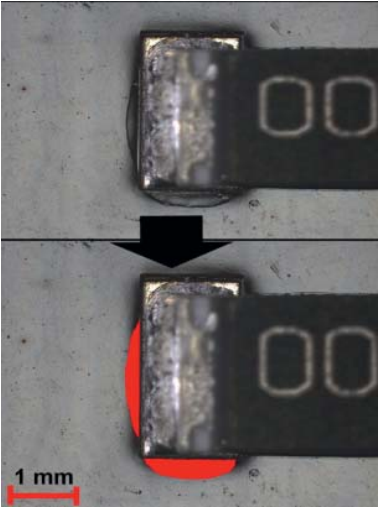

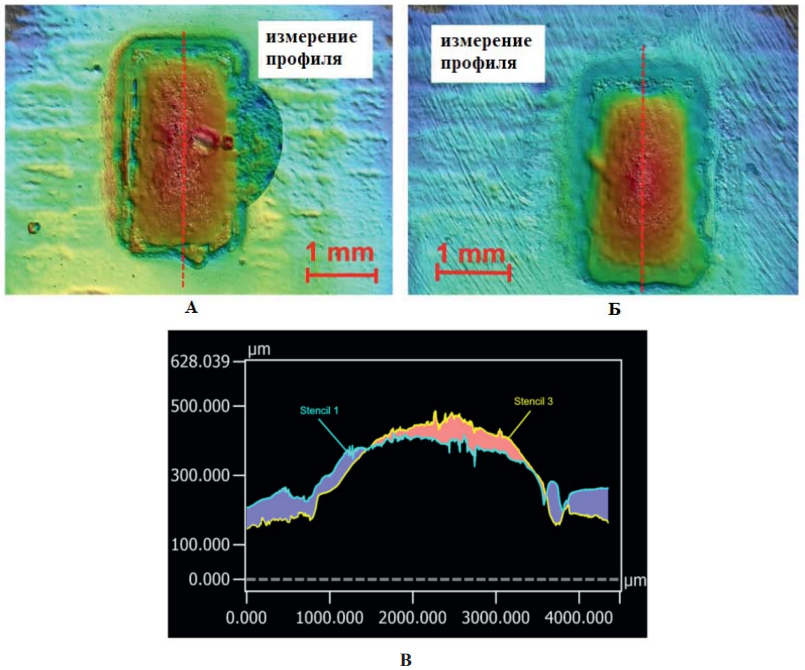

Результаты изучения влияния различных конфигураций отверстий трафарета показывают, что образцы, в которых использовались модифицированные конструкции трафаретных отверстий (трафарет 2 и трафарет 3), показывают меньшее образование пустот, чем в случае стандартной конструкции трафаретных отверстий (трафарет 1). В случае трафаретов 2 и 3 паяльная паста (расплавленный сплав, соответственно) имела тенденцию распространяться на первоначально незакрытые участки контактной площадки, что, вероятно, способствовало лучшему газовыделению в процессе пайки. На образцах, подготовленных помощью трафарета 1, растекание расплавленного припоя было практически незначительным, поскольку паяльная паста уже покрыла всю площадь контактной площадки после процесса осаждения паяльной пасты. На рис. 8 представлены различия между образцами, приготовленными с помощью разных трафаретов.

Очевидно, что объем паяльной пасты сохранился, но площадь покрытия уменьшилась для трафарета 2 и трафарета 3. Влияние использования паяльной пасты Sn96,5Ag3Cu0,5 с различными свойствами от типа точечного флюса и размера порошка на количество и размер пустот внутри паяного соединения исследовали М. Козак и П. Веселый, они подтвердили, что образование несколько более высоких пустот наблюдается в случае паяльной пасты с более мелкими частицами припоя [17]. Однако они не изменяли толщину трафарета, поэтому объем паяльной пасты на площадках уменьшился по сравнению с первоначальной полностью покрытой областью. Это может привести к механическому ослаблению паяного соединения. Кроме того, исследование проводилось только для соединений, паяемых в вакуумной паяльной печи, в то время как представленный эксперимент моделировал более распространенный на практике процесс пайки.

Другой вопрос, который может возникнуть, касается связи между распространением потока флюса в окружающее пространство и изменением размера отверстий трафарета. Очевидно, что распространение флюса в окружающее пространство контактной площадки больше всего для трафарета 1, хотя объем осажденной паяльной пасты и, следовательно, объем флюса на паяльных площадках был одинаковым для всех случаев.

Чтобы лучше понять это явление, проведен анализ нескольких рельефов паяных соединений, с измерением поперечных размеров профилей паяных соединений на контактных площадках. Измерения проводились на конфокальном микроскопе. На рис. 9 показаны различия в размерном профиле между паяными соединениями, подготовленными с помощью трафарета 1 и трафарета 3.

Для трафарета 1 остатки флюса появляются скорее около контактной площадки, в то время как остатки флюса на образцах, приготовленных по трафарету 3, оставались скорее на верхней части паяного соединения. Такое различие в поведении флюса, вероятно, является следствием различных процессов смачивания контактных площадок, полностью покрытых паяльной пастой (трафарет 1), и площадок, покрытых лишь частично (трафарет 3). Таким образом, можно утверждать, что основной принцип уменьшения пустот основан в первую очередь на подходе, заключающемся в создании воздушных зазоров и каналов, через которые газовые вещества флюса могут выходить из объема паяного соединения. Кроме того, жидкие вещества вытесняются на верхнюю часть паяного соединения во время процесса пайки.

t-критерий Стьюдента показал, что только разница между трафаретом 1 и трафаретом 2 не была статистически значимой (p = 0,099).

Рис. 6. Область растекания флюса для припоя вокруг контактной площадки

Примечание: составлено авторами на основании данных, полученных в исследовании.

Рис. 7. Общие результаты определения средней площади макропустот в процентах от площади паяного соединения

Примечание: составлено авторами на основании данных, полученных в исследовании.

Рис. 8. Одинаковый объем паяльной пасты на контактные площадки с помощью трафарета 1, трафарета 2 и трафарета 3

Примечание: составлено авторами на основании данных, полученных в исследовании.

Рис. 9. Рельефы паяного соединения с использованием разных трафаретов:

А – рельеф паяного соединения, подготовленный с использованием трафарета 1 с нанесенной линией измерения профиля размеров; Б – рельеф паяного соединения, подготовленный с использованием трафарета 3 с указанием места измерения профиля размеров; В – полученные размерные профили паяного соединения, подготовленные с помощью трафарета 1 и с помощью трафарета 3

Примечание: составлено авторами на основании данных, полученных в исследовании.

ЗАКЛЮЧЕНИЕ

В ходе проведенного научного исследования был произведен анализ влияния различных типов паяльной маски на количество пустот внутри паяных соединений. В итоге было отмечено, что в случае осаждения паяльной пасты через немодифицированный трафарет шероховатость поверхности печатной платы существенно влияет на образование пустот в паяном соединении (рис. 7). Наименьшее количество пустот в паяных соединениях наблюдается в тех случаях, когда печатные платы были без паяльной маски. В этом случае отношение пустот к общей площади паяного соединения составило в среднем 10,2 %, что примерно на 20 % меньше по сравнению с печатной платой с глянцевой паяльной маской. Подложка без паяльной маски продемонстрировала самую высокую шероховатость поверхности из всех рассмотренных вариантов печатных плат. Более высокая шероховатость поверхности обычно увеличивает смачиваемость жидкости [18], таким образом, площадь распространения флюса была больше (рис. 6), и флюс стекал из объема паяного соединения в большей степени. Различия в выделении флюса также можно обнаружить между матовыми и глянцевыми масками для припоя, хотя влияние на образование пустот не столь существенно – согласно результатам статистического анализа с использованием t-критерия Стьюдента, значение p было равно 0,08.

В случае применения трафарета 2 и трафарета 3 влияние паяльной маски не столь очевидно, как в случае с трафаретом 1. Причина заключается в гораздо меньшем выделении флюса в окрестности паяльной площадки.

Список литературы

1. Steiner F., Wirth V., Hirman M. Relationship of soldering profi le, voids formation and strength of soldered joints // 42nd International Spring Seminar on Electronics Technology (ISSE), Wroclaw, 2019. P. 1–6. https://doi.org/10.1109/ISSE.2019.8810303.

2. Zhu N. Thermal impact of solder voids in the electro nic packaging of power devices // Fifteenth Annual IEEE Semiconductor Thermal Measurement and Management Symposium, San Diego, CA, USA, 1999. P. 22–29. https://doi.org/10.1109/STHERM.1999.762424.

3. Chen L., Paulasto-Krockel M., Frohler U. et al. Thermal impact of randomly distributed solder voids on Rth-JC of MOSFETs // 2nd Electronics System-Integration Technology Conference, 2008. P. 237–244. https://doi.org/10.1109/ESTC.2008.4684356.

4. Zhou Y., Ding D., Han B. et al. Infl uence of refl ow atmosphere on SAC305 solder joints // Inter national Symposium on Advanced Packaging Materials (APM), 2011. P. 122–128.

5. Bušek D., Dušek K., Růžička D. et al. Flux effect on void quantity and size in soldered joints // Microelectronics Reliability, 2016. Vol. 60. P. 135– 140. https://doi.org/10.1016/j.microrel.2016.03.009.

6. Ekere N. N., Lo E. K. New challenges in solder-paste printing // Journal of Electronics Manufacturing, 1991. Vol. 01. P. 29–40. https://doi.org/10.1142/S0960313191000059.

7. He D., Ekere N. N., Currie M. A. The behavior of solder pastes in stencil printing with vibrating squeegee // IEEE Transactions on Components, Packaging, and Manufacturing Technology: Part C, 1998. Vol. 21, no. 4. P. 317–324. https://doi.org/10.1109/TCPMC.1998.7102530.

8. Hong L.-Y., Li Y.-T., Li H.-F. Minimize Bottom Termination Component Voids by Board Assembly Process & Design Optimization // 17th International Microsystems, Packaging, Assembly and Circuits Technology Conference (IMPACT), Taipei, Taiwan. 2022. P. 1–6. https://doi.org/10.1109/IMPACT56280.2022.9966717.

9. Sweatman K., Nishimura T., Sugimoto K. et al. Controlling Voiding Mechanisms in the Refl ow Soldering Process // Proceedings IPC APEX Expo, 2016. P. 1–11.

10. Otáhal A., Somer J., Szendiuch I. Infl uence of heating direction on BGA solder balls structure // Microelectronics and Packaging Conference (EMPC) & Exhibition, Warsaw. 2017. P. 1–4. https://doi.org/10.23919/ EMPC.2017.8346878.

11. Otáhal A., Somer J., Szendiuch I. Infl uence of heat fl ow direction on solder ball interfacial layer // Journal of Electrical Engineering. 2018. Vol. 69, no. 4. P. 305–310. https://doi.org/10.2478/jee-2018-0043.

12. Wang D., Panton R. L. Effect of Reversing Heat Flux Direction During Refl ow on Void Formation in High-Lead Solder Bumps // Journal of Electronic Packaging. 2005. Vol. 127, no. 4. P. 440–445. https://doi.org/10.1115/1.2070047.

13. Yunus M., Primavera A., Srihari K. et al. Effect of voids on the reliability of BGA/CSP solder joints // Twenty Sixth IEEE/CPMT International Electronics Manufacturing Technology Symposium, Santa Clara, CA, USA, 2000. P. 207–213. https://doi.org/10.1109/IEMT.2000.910730.

14. Nurmi S. T., Sundelin J. J., Ristolainen E. O. et al. The effect of PCB surface fi nish on lead-free solder joints // Soldering & Surface Mount Technology. 2005. Vol. 17, no. 1. P. 13–23. https://doi.org/10.1108/09540910510579203.

15. ГОСТ Р МЭК 61190-1-1-2020. Материалы для электронных модулей. Требования к паяльным флюсам для высококачественных межсоединений в электронных сборках. Ч. 1–1. М., 2020. 16 с. URL: https://www.elec.ru/viewer?url=/files/2021/08/09/GOSTR-MEK-61190-1-1-2020.pdf (дата обращения: 18.09.2024).

16. Veselý P., Bušek D., Krammer O. et al. Analysis of noclean fl ux spatter during the soldering process // Journal of Materials Processing Technology, 2020. Vol. 275. https://doi.org/10.1016/j.jmatprotec.2019.116289.

17. Kozák M., Veselý P. Study of voids inside solder joints based on SAC305 solder paste with different properties // 43rd International Spring Seminar on Electronics Technology (ISSE), 2020. P. 1–5. https: //doi.org/10.1109/ISSE49702.2020.9120951.

18. Hirman M., Steiner F. Optimization of solder paste quantity considering the properties of solder joints // Soldering & Surface Mount Technology. 2017. Vol. 29, no. 1. P. 15–22. https://doi.org/10.1108/SSMT-10-2016-0025.

Об авторах

А. В. ТурецкийРоссия

кандидат технических наук, доцент

А. А. Пирогов

Россия

кандидат технических наук, доцент

И. В. Свиридова

Россия

старший преподаватель

М. В. Хорошайлова

Россия

кандидат технических наук,

доцент

Э. В. Сёмка

Россия

кандидат физико-математических наук, доцент

Рецензия

Для цитирования:

Турецкий А.В., Пирогов А.А., Свиридова И.В., Хорошайлова М.В., Сёмка Э.В. Анализ влияния шероховатости паяльной маски и формы трафарета на образование пустот в паяных соединениях. Вестник кибернетики. 2024;23(3):70-81. https://doi.org/10.35266/1999-7604-2024-3-8

For citation:

Turetsky A.V., Pirogov A.A., Sviridova I.V., Khoroshailova M.V., Syomka E.V. Analysis of the infl uence of solder mask roughness and stencil shape on the formation of voids in solder joints. Proceedings in Cybernetics. 2024;23(3):70-81. (In Russ.) https://doi.org/10.35266/1999-7604-2024-3-8